Réduire l’usure des outils d'usinage avec les buses de microlubrification

La maîtrise de l’usure des outils est un levier de compétitivité majeur. Face à la pression constante sur les coûts, à la recherche de productivité et à la nécessité d’intégrer des pratiques plus responsables, chaque détail compte. L’un des défis les plus fréquemment rencontrés reste la dégradation prématurée des outils de coupe, qui entraîne arrêts imprévus, surcoûts de maintenance, baisse de la qualité et gaspillage de ressources.

C’est dans ce contexte que la microlubrification (MQL) et, plus précisément, l’utilisation de buses de microlubrification, s’impose comme une solution de pointe pour prolonger la durée de vie des outils, optimiser la qualité d’usinage et générer des économies substantielles. Mais comment ces buses MQL parviennent-elles à transformer la gestion du refroidissement et de la lubrification en avantage concurrentiel ? Décryptage complet.

Qu’est-ce que la microlubrification et comment fonctionne une buse MQL ?

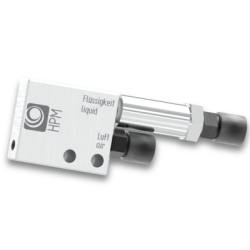

La microlubrification (MQL, pour Minimum Quantity Lubrication) consiste à appliquer une quantité très réduite de lubrifiant, précisément dosée, directement au point de contact entre l’outil et la pièce à usiner. Contrairement à la lubrification classique par inondation, qui utilise des litres de fluide, la MQL fonctionne avec seulement 1 à 10 ml/min, soit jusqu’à 1000 fois moins de lubrifiant.

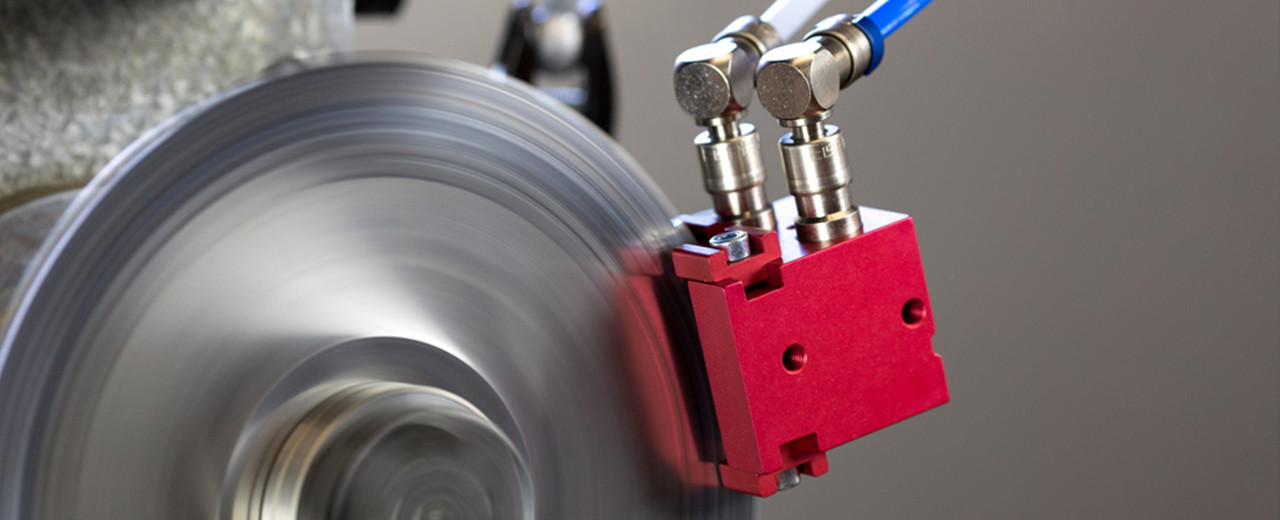

La buse de microlubrification est l’élément clé de ce dispositif : elle vaporise le lubrifiant sous forme de microgouttelettes, souvent en synergie avec un flux d’air comprimé, pour cibler la zone de coupe avec une précision extrême. Ce procédé permet d’obtenir tous les avantages de la lubrification traditionnelle (réduction du frottement, dissipation thermique, évacuation des copeaux) sans ses inconvénients (projections, pollution, coûts de traitement des fluides usés, nettoyage fastidieux).

Les principaux challenges liés à l’usure des outils

Avant d’explorer les bénéfices des buses de microlubrification, il est essentiel de rappeler les problématiques majeures rencontrées dans l’usinage traditionnel :

-

Usure prématurée des outils : due à une lubrification ou un refroidissement insuffisant ou mal maîtrisé, générant échauffements, frottements excessifs et microfissures.

-

Arrêts de production non planifiés : chaque changement d’outil ou opération de maintenance imprévue impacte la productivité et la planification.

-

Coûts élevés de maintenance et de consommables : remplacement fréquent des outils, gestion des fluides de coupe, nettoyage et élimination des déchets.

-

Qualité de surface dégradée : échauffement excessif, accumulation de copeaux, usure irrégulière des arêtes de coupe.

-

Risques pour la sécurité et l’environnement : sols glissants, brouillards d’huile, exposition des opérateurs à des substances nocives.

Comment les buses de microlubrification prolongent la durée de vie des outils

Un contrôle précis du refroidissement et de la lubrification

Les buses MQL permettent d’apporter la juste quantité de lubrifiant, exactement là où c’est nécessaire, au moment précis où l’outil en a besoin. Ce dosage optimal évite la surchauffe localisée, limite les chocs thermiques et réduit considérablement les phénomènes d’usure par abrasion, adhésion ou diffusion.

Points clés :

-

Microgouttelettes déposées à la jonction outil/matière : action immédiate sur la zone de friction.

-

Refroidissement ciblé : la chaleur est dissipée efficacement, sans tremper la pièce ni l’outil.

-

Lubrification constante : le film lubrifiant reste stable, même à haute vitesse de coupe.

Réduction de l’usure par friction et par température

L’un des facteurs majeurs d’usure des outils est la montée en température à la zone de coupe. Les buses de microlubrification, en atomisant le lubrifiant, créent un microfilm protecteur qui réduit le coefficient de frottement et limite la génération de chaleur. Les études démontrent que l’usure de l’arête de coupe est plus progressive et maîtrisée avec la MQL qu’avec l’arrosage classique ou l’usinage à sec.

Bénéfices observés :

-

Diminution des microfissures thermiques.

-

Moins de déformation ou de rupture de l’outil.

-

Usure plus régulière et prévisible, facilitant la planification de la maintenance.

Évacuation efficace des copeaux

La projection d’air comprimé associée au lubrifiant facilite l’évacuation des copeaux, évitant leur accumulation à la zone de coupe. Cela prévient les phénomènes de collage ou de recuit sur l’outil, qui accélèrent son usure.

Suppression des résidus et propreté accrue

Contrairement aux systèmes par inondation, la microlubrification ne laisse pas de résidus importants sur les outils, les pièces ou la machine. Cela réduit les risques de corrosion, de collage de copeaux et les besoins de nettoyage, contribuant indirectement à la longévité des outils et à la fiabilité du process.

Preuves et retours d’expérience : des gains mesurables

Des essais industriels et des études comparatives montrent des résultats sans appel :

-

Durée de vie des outils significativement augmentée : la longueur totale usinée avant remplacement de l’outil est nettement supérieure avec la microlubrification interne par rapport à l’arrosage ou à la MQL externe.

-

Usure plus progressive et maîtrisée : moins de ruptures brutales, usure de l’arête de coupe mieux répartie.

-

Réduction du coût total du cycle de vie : jusqu’à 50 % d’économies sur les coûts liés à l’outillage et à la gestion des fluides.

Les bénéfices rationnels et émotionnels de la microlubrification

Bénéfices rationnels

-

Économies directes : réduction des achats d’outils, de lubrifiants et des coûts de maintenance.

-

Productivité accrue : moins d’arrêts, plus de temps d’usinage effectif, cadence optimisée.

-

Qualité constante : meilleure tenue dimensionnelle, états de surface supérieurs, moins de rebuts.

-

Respect de l’environnement : consommation de lubrifiant divisée par 100 à 1000, moins de déchets à traiter.

-

Sécurité améliorée : postes de travail propres, moins de risques de glissade, air ambiant plus sain.

Bénéfices émotionnels

-

Sérénité opérationnelle : moins de stress lié aux arrêts imprévus, anticipation des opérations de maintenance.

-

Fierté d’innover : adoption de solutions technologiques de pointe, positionnement en leader sur le marché.

-

Engagement environnemental : contribution tangible aux objectifs RSE, valorisation de l’image de marque.

Cas d’application : où les buses de microlubrification font la différence ?

La MQL s’applique à la quasi-totalité des opérations d’usinage : perçage, fraisage, sciage, taraudage, filetage, emboutissage, découpage, etc. Les buses de microlubrification sont particulièrement recommandées dans les cas suivants :

-

Usinage de matériaux difficiles (aluminium, alliages, inox, titane)

-

Opérations à grande vitesse ou à cadence élevée

-

Processus nécessitant une propreté irréprochable des pièces

-

Environnements sensibles à la pollution ou à la sécurité des opérateurs

Les technologies de buses MQL : modularité et précision pour chaque besoin

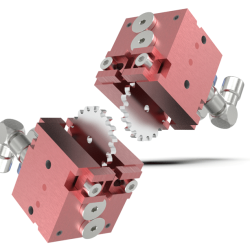

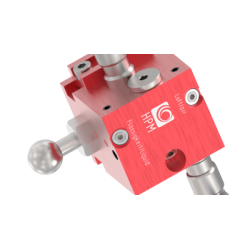

Les fabricants proposent une large gamme de buses de microlubrification adaptées à chaque application : modèles compacts pour espaces restreints, buses à débit réglable, buses orientables à 360°, buses multi-têtes pour les scies circulaires ou les applications spécifiques.

Caractéristiques techniques clés :

-

Précision du réglage du débit de fluide

-

Robustesse et facilité de nettoyage

-

Compatibilité avec différents types de lubrifiants (huiles vanescentes, aqueuses, etc.)

-

Modularité (fixations, extensions, options de vanne antiretour, etc.)

-

Adaptabilité aux machines CNC et aux installations automatisées

Conseils pratiques pour maximiser la durée de vie des outils avec la microlubrification

-

Positionner la buse entre 2 et 6 cm de l’outil, dans l’axe ou légèrement décalée selon la rotation.

-

Régler finement le débit de lubrifiant pour obtenir un film suffisant sans excès.

-

Entretenir régulièrement le système : nettoyage des buses, purge des circuits, vérification des filtres.

-

Choisir un lubrifiant adapté à l’application : viscosité, pouvoir lubrifiant, compatibilité matière.

-

Adapter la technologie de buse au type d’usinage et à la configuration machine (buses compactes, orientables, multi-têtes, etc.).

Passez à la microlubrification et libérez le potentiel de vos outils

La réduction de l’usure des outils par l’adoption de buses de microlubrification n’est plus une option, mais une évidence pour toute entreprise qui souhaite allier performance, économie et responsabilité. Grâce à un contrôle précis du refroidissement et de la lubrification, la MQL offre une prolongation tangible de la durée de vie des outils, une qualité d’usinage supérieure et des gains financiers et environnementaux mesurables.

Osez franchir le cap de la microlubrification : équipez vos machines des buses MQL adaptées à vos besoins, formez vos équipes aux bonnes pratiques et constatez par vous-même l’impact positif sur votre production. Pour un diagnostic personnalisé ou une étude de cas, contactez dès maintenant nos spécialistes ou explorez notre gamme complète de solutions de microlubrification.

Optimisez, innovez, performez… la microlubrification est la clé d’un usinage durable et rentable.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de buses MQL sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80