Réduire les coûts et améliorer les performances avec la microlubrification

Dans un contexte industriel où la maîtrise des coûts et l’optimisation des performances sont devenues des enjeux majeurs, la microlubrification (MQL) s’impose comme une solution incontournable. Loin d’être une simple évolution technique, la centrale de microlubrification révolutionne la gestion des lubrifiants, la maintenance et l’impact environnemental des ateliers d’usinage. Ce système, qui consiste à appliquer une quantité minimale de lubrifiant précisément là où elle est nécessaire, permet non seulement de réaliser des économies substantielles, mais aussi d’améliorer la productivité, la propreté et la sécurité des environnements de travail.

Qu’est-ce que la microlubrification (MQL) ?

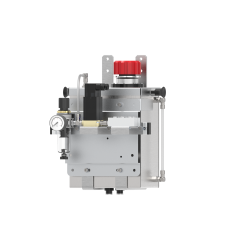

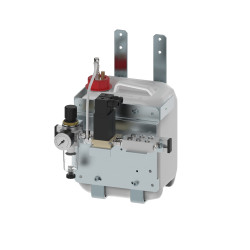

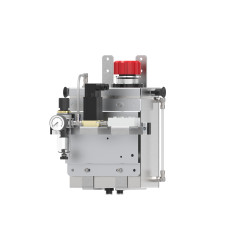

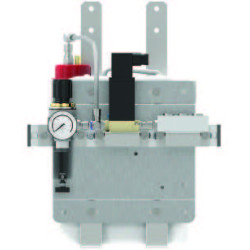

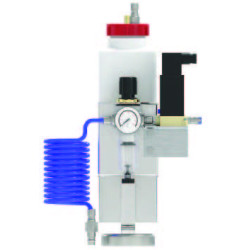

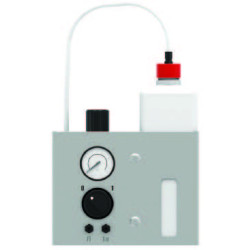

La microlubrification, ou MQL (Minimum Quantity Lubrication), est une technologie qui consiste à pulvériser une quantité infime de lubrifiant sous forme d’aérosol directement sur la zone de contact outil/pièce. Contrairement à la lubrification classique par arrosage, qui utilise des litres de fluide de coupe, la MQL fonctionne avec quelques millilitres par heure, précisément dosés et appliqués.

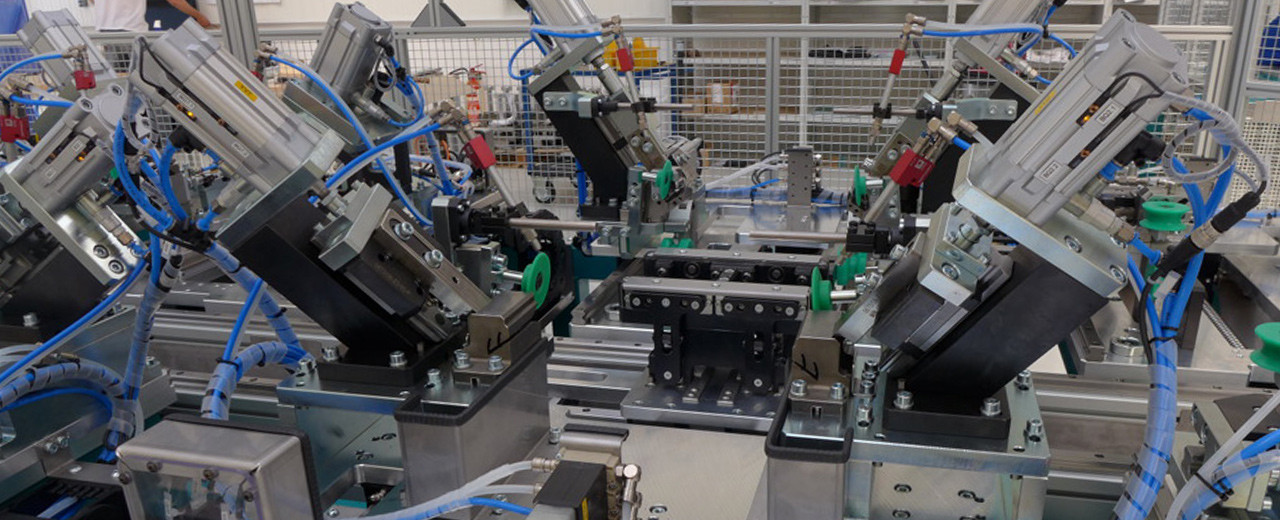

Les centrales de microlubrification sont des systèmes modulaires, adaptables à tous types d’usinages et de machines (CNC, presses, scies, etc.), capables d’alimenter plusieurs buses avec un contrôle précis du débit et de la pression.

Les principaux challenges des industriels face à la lubrification classique

Avant d’adopter la microlubrification, de nombreux ateliers sont confrontés à :

-

Des frais de maintenance et d’entretien : nettoyage des machines, gestion des boues, vidanges, pannes dues à l’encrassement.

-

Des problématiques environnementales : gestion des déchets liquides, risques de pollution, conformité réglementaire.

-

Des conditions de travail dégradées : sols glissants, brouillards d’huile, risques pour la santé des opérateurs.

-

Des arrêts machines imprévus : usure prématurée des outils, incidents liés à une lubrification inadaptée.

La microlubrification cible précisément ces points de douleur et offre une alternative à la fois économique, performante et écologique.

Économies de lubrifiant : la fin du gaspillage

Consommation drastiquement réduite

La microlubrification permet de passer d’une consommation de plusieurs litres de lubrifiant par heure à quelques millilitres seulement. Grâce à un dosage ultra-précis, le lubrifiant est appliqué uniquement là où il est nécessaire, sans excès ni perte.

-

Exemple concret : une centrale MQL consomme typiquement entre 0,04 et 4,2 l/h par buse, contre 20 à 50 l/h pour un système d’arrosage classique.

-

Économie directe : réduction de 50 % à 90 % de la consommation de lubrifiant selon les applications.

Réduction des coûts d’achat et de gestion

-

Moins de lubrifiant à acheter, à stocker et à manipuler.

-

Diminution des coûts de transport et de stockage.

-

Moins de déchets à traiter, car il n’y a plus de bains à renouveler ni de fluides souillés à éliminer.

Optimisation du choix des lubrifiants

La MQL permet l’utilisation de lubrifiants hautes performances, souvent biodégradables, qui offrent une efficacité supérieure même en très faible quantité. Les lubrifiants spécialement formulés pour la microlubrification présentent une excellente adhérence et une faible évaporation, maximisant ainsi chaque goutte utilisée.

Maintenance simplifiée : moins d’arrêts, moins de nettoyage

Propreté de l’atelier et des machines

-

Les pièces, les machines et les ateliers restent propres : plus de flaques d’huile, de brouillards gras ou de copeaux collants.

-

Les copeaux sont secs, faciles à évacuer et à recycler.

-

Les opérations de nettoyage et de dégraissage sont considérablement réduites, voire supprimées.

Réduction des interventions de maintenance

-

Suppression des systèmes de filtration, de pompes haute pression, de bacs de décantation et d’aspiration.

-

Moins de pannes liées à l’encrassement ou à la corrosion.

-

Diminution des temps d’arrêt pour entretien, grâce à la simplicité des centrales de microlubrification, conçues pour fonctionner sans maintenance lourde.

Allongement de la durée de vie des outils

-

La lubrification précise réduit l’usure des outils de coupe, prolongeant leur durée de vie de 20 % à 100 % selon les études.

-

Moins de changements d’outils, donc moins d’arrêts machines et une meilleure disponibilité des équipements.

Impact environnemental : un atelier plus propre et responsable

Moins de déchets, moins de pollution

-

Réduction drastique des volumes de déchets liquides : plus de bains à traiter ni de fluides polluants à éliminer.

-

Suppression des huiles solubles et des risques pour la santé associés (bactéries, fongicides, odeurs désagréables).

-

Diminution des émissions de CO2 : moins d’énergie consommée pour le refroidissement, la filtration et le traitement des fluides.

Amélioration des conditions de travail

-

Ateliers plus sains : sols non glissants, air sans brouillard d’huile, réduction des risques de chutes et d’accidents.

-

Suppression des irritations cutanées et des allergies liées au contact prolongé avec les huiles solubles.

-

Respect des réglementations environnementales et anticipation des futures exigences en matière de RSE.

Productivité et performance : des gains opérationnels concrets

Augmentation de la productivité

-

Les opérations de nettoyage post-usinage sont supprimées ou réduites, ce qui accélère le flux de production.

-

Les pièces sortent propres de la machine, prêtes pour les opérations suivantes ou l’expédition.

-

Les temps d’arrêt pour maintenance ou changement d’outil sont réduits, augmentant la disponibilité des machines.

Qualité d’usinage améliorée

-

La microlubrification garantit une lubrification optimale de la zone de coupe, améliorant l’état de surface et la précision des pièces.

-

Moins de risques de corrosion ou de taches sur les pièces usinées.

-

Les copeaux sont secs, facilitant leur recyclage et valorisation.

Étude de cas : économies réelles avec une centrale de microlubrification

Une étude menée par Tecnalia pour le compte de SKF a démontré que l’utilisation d’une centrale de microlubrification permettait de réduire de moitié le coût total du cycle de vie par rapport à un procédé d’usinage par arrosage classique. Le coût d’exploitation représentait moins de 54 % de celui de l’usinage sous arrosage, intégrant à la fois la consommation de lubrifiant, la maintenance, l’énergie et le traitement des déchets.

Autre exemple : une étude allemande a montré une économie moyenne de 180 € par mois sur une machine individuelle équipée en MQL, sans compter les gains indirects liés à la propreté, à la sécurité et à la réduction des arrêts machines.

Comparatif : microlubrification vs lubrification classique

|

Critère |

Lubrification classique |

Microlubrification (MQL) |

|

Consommation de lubrifiant |

20–50 l/h |

0,04–4,2 l/h |

|

Déchets à traiter |

Importants |

Quasi nuls |

|

Maintenance |

Fréquente, lourde |

Réduite, simplifiée |

|

Propreté atelier/machine |

Sols gras, copeaux collants |

Ateliers et pièces propres |

|

Durée de vie des outils |

Standard |

+20 % à +100 % |

|

Impact environnemental |

Pollution, odeurs |

Faible, conformité accrue |

|

Productivité |

Nettoyage/dégraissage |

Flux accéléré, pièces prêtes |

Les bénéfices de la centrale de microlubrification : résumé

-

Économies immédiates sur le lubrifiant, la maintenance, l’énergie et la gestion des déchets.

-

Productivité accrue grâce à la réduction des temps d’arrêt et à la simplification des opérations.

-

Qualité et fiabilité des usinages, avec un état de surface amélioré et une durée de vie des outils prolongée.

-

Impact environnemental réduit, conformité aux normes et anticipation des exigences RSE.

-

Amélioration des conditions de travail : sécurité, propreté, santé des opérateurs.

La centrale de microlubrification, un véritable levier stratégique

La centrale de microlubrification n’est pas seulement une innovation : c’est un levier stratégique pour réduire durablement vos coûts, améliorer la performance de vos ateliers et répondre aux exigences environnementales croissantes. En repensant la gestion du lubrifiant, vous transformez une contrainte en opportunité, tout en créant un environnement de travail plus sûr, plus propre et plus efficace.

« La microlubrification s’impose de plus en plus comme la clé de procédés d’usinage productifs, économiques et respectueux de l’environnement. » Étude Tecnalia pour SKF8

Optimisez vos process, réduisez vos coûts et engagez-vous pour l’avenir avec la centrale de microlubrification.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de centrales MQL sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80