Microlubrification vs lubrification conventionnelle : Quels sont les bénéfices concrets ?

La lubrification occupe une place centrale dans l’usinage industriel. Elle conditionne la productivité, la qualité des pièces, la durée de vie des outils et l’environnement de travail. Mais face à la pression croissante sur les coûts, les exigences de durabilité et la recherche d’efficacité, la microlubrification (ou MQL pour Minimum Quantity Lubrication) s’impose aujourd’hui comme une alternative innovante à la lubrification conventionnelle. Quels sont les bénéfices concrets de la microlubrification par rapport aux méthodes traditionnelles ?

Comprendre les deux approches

Lubrification conventionnelle : le paradigme de l’inondation

La lubrification classique, dite “par inondation”, consiste à appliquer de grandes quantités de fluide de coupe sur l’outil et la pièce, principalement pour refroidir, lubrifier et évacuer les copeaux. Cette méthode, historiquement dominante, implique des installations lourdes (bacs, pompes, systèmes de filtration), une gestion complexe des fluides usagés et des coûts d’exploitation élevés.

Microlubrification : la précision au service de l’efficacité

La microlubrification repose sur l’application ultra-ciblée de microgouttelettes de lubrifiant, généralement projetées par un flux d’air comprimé, directement au point de contact entre l’outil et la pièce. Les centrales de microlubrification permettent un dosage extrêmement précis, réduisant la consommation de fluide à l’essentiel, tout en maintenant (voire en améliorant) la performance d’usinage.

Tableau comparatif : Microlubrification vs Lubrification conventionnelle

|

Critère |

Lubrification conventionnelle |

Microlubrification (MQL) |

|

Consommation de lubrifiant |

Très élevée (jusqu’à 20 000 L/an) |

Très faible (≈ 100 L/an) |

|

Coûts d’exploitation |

Élevés (fluides, filtration, élimination, nettoyage) |

Réduits de moitié ou plus |

|

Durée de vie des outils |

Moyenne |

Prolongée (+30 à 300%) |

|

Qualité des pièces |

Bonne, mais risques de résidus |

Excellente, pièces plus propres |

|

Productivité |

Standard |

+20 à +50% (moins de nettoyage, arrêts) |

|

Impact environnemental |

Négatif (déchets, pollution) |

Très réduit, ateliers propres |

|

Sécurité opérateurs |

Risques (glissades, vapeurs) |

Sécurité accrue, environnement sain |

|

Maintenance |

Lourde (nettoyage, gestion des fluides usagés) |

Allégée, moins de maintenance |

Analyse détaillée des bénéfices concrets

Réduction drastique des coûts globaux

-

Consommation de lubrifiant divisée par 100 à 200 : Une centrale de microlubrification consomme en moyenne 100 litres de lubrifiant par an, contre 20 000 litres pour une lubrification conventionnelle sur une même machine. Cela se traduit par des économies directes substantielles sur l’achat de fluides.

-

Moins de coûts cachés : Fini les frais d’élimination de fluides usagés, la gestion des copeaux souillés, les coûts de nettoyage des machines et des pièces, ainsi que la maintenance des systèmes de filtration.

-

Exemple chiffré : Une étude allemande a montré une économie moyenne de 180 € par mois et par machine équipée de MQL, uniquement sur les coûts directs.

Efficacité et productivité accrues

-

Lubrification ciblée = usinage optimisé : La microlubrification permet une application précise du lubrifiant, exactement là où il est nécessaire. Résultat : moins de frottements, moins d’échauffement, meilleure évacuation des copeaux.

-

Durée de vie des outils multipliée : Grâce à la réduction des chocs thermiques et à la lubrification efficace, la durée de vie des outils s’allonge de 30 à 300% selon les applications, limitant les arrêts pour remplacement et les coûts associés.

-

Productivité en hausse : La suppression des étapes de nettoyage post-usinage, l’absence de temps d’arrêt pour la gestion des fluides, et la réduction des interventions de maintenance permettent de gagner entre 20 et 50% de productivité selon les retours d’expérience.

Amélioration de la qualité des pièces et de l’environnement de travail

-

Pièces et ateliers plus propres : Les pièces sortent de la machine quasiment sèches, sans résidus huileux, ce qui facilite les opérations suivantes (assemblage, peinture, contrôle qualité).

-

Copeaux secs et faciles à recycler : Les copeaux ne sont plus souillés par l’huile, ce qui simplifie leur valorisation et réduit les coûts de traitement des déchets.

-

Ateliers plus sûrs : Fini les sols glissants, les brouillards d’huile et les risques d’exposition aux additifs chimiques. L’air ambiant est plus sain, la sécurité des opérateurs renforcée.

Durabilité et responsabilité environnementale

-

Réduction massive de l’empreinte écologique : Moins de lubrifiant utilisé, moins de déchets à traiter, moins de risques de pollution des eaux et des sols. La microlubrification s’inscrit pleinement dans une démarche RSE et de conformité réglementaire.

-

Suppression des fluides solubles et des additifs nocifs : Les lubrifiants MQL sont souvent formulés sans conservateurs ni fongicides, limitant les risques pour la santé et l’environnement.

-

Adaptabilité : Les centrales de microlubrification modernes sont modulaires et peuvent être installées sur la plupart des machines existantes, facilitant la transition vers des procédés plus propres sans refonte complète du parc machine.

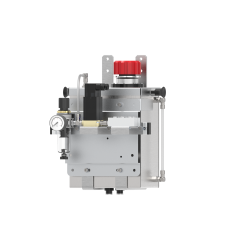

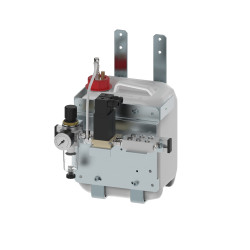

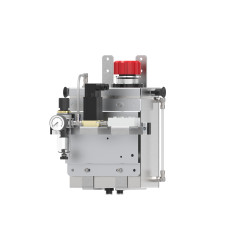

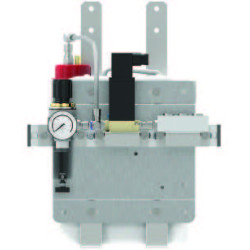

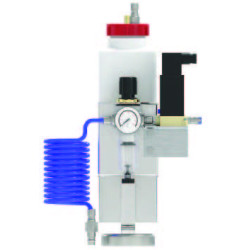

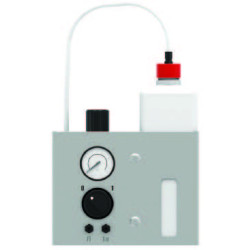

Focus technique : Les centrales de microlubrification

Les centrales de microlubrification (MQL) sont le cœur du système. Leur modularité permet de s’adapter à tous les besoins, du poste isolé à la ligne de production automatisée. Les principaux avantages techniques incluent :

-

Dosage ultra-précis : Quantité de lubrifiant ajustable de 0,04 à 4,2 L/h par buse, pour une application vraiment sur-mesure.

-

Compatibilité avec tous types de fluides : Huiles minérales, synthétiques, vanescentes, base aqueuse, etc.

-

Maintenance simplifiée : Raccords inox, filtres intégrés, systèmes de purge et de nettoyage automatique.

-

Jusqu’à 60 buses pilotées par une seule centrale : Idéal pour les grandes installations ou les machines complexes.

-

Intégration facile sur machines CNC et traditionnelles : Pas besoin de modifier en profondeur l’architecture existante, la centrale s’adapte à l’environnement industriel.

Réponse aux principaux challenges

-

Coûts d’exploitation trop élevés : La microlubrification permet de réduire les dépenses récurrentes en lubrifiants, en maintenance et en gestion des déchets.

-

Arrêts machines fréquents : Grâce à la prolongation de la durée de vie des outils et à la réduction des opérations de nettoyage, les temps d’arrêt sont significativement diminués.

-

Contraintes environnementales et réglementaires : La réduction de la consommation de fluides et l’absence de rejets polluants facilitent la conformité aux normes environnementales et aux politiques RSE.

-

Sécurité des opérateurs : Moins de manipulations de fluides, moins de risques de glissades ou d’exposition à des produits chimiques dangereux.

-

Qualité des pièces : Fini les problèmes de résidus ou de contamination, la finition de surface est améliorée et le taux de rebut diminue.

Cas d’application et retours d’expérience

De nombreux secteurs industriels – automobile, aéronautique, mécanique de précision, médical – ont déjà franchi le cap de la microlubrification, avec des retours très positifs :

-

Automobile : Réduction des coûts de production, amélioration de la cadence et de la qualité des pièces, conformité environnementale renforcée.

-

Aéronautique : Usinage de matériaux difficiles, nécessité de propreté absolue des pièces, gain de productivité et réduction des risques de corrosion.

-

Mécanique générale : Polyvalence des centrales de microlubrification, adaptation à tous types d’usinage (perçage, fraisage, sciage, emboutissage).

La microlubrification, une simple alternative ?

La microlubrification n’est plus une simple alternative : elle s’impose comme une solution de référence pour conjuguer performance industrielle, maîtrise des coûts et respect de l’environnement. Les bénéfices concrets sont multiples : économies substantielles, productivité accrue, qualité supérieure, environnement de travail sain et démarche durable.

Adopter une centrale de microlubrification, c’est faire le choix de l’innovation, de la rentabilité et de la responsabilité.

Passez à la microlubrification et transformez vos défis industriels en avantages compétitifs durables.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de centrales MQL sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80