Maximiser l’efficacité des buses MQL avec des réglages précis

La microlubrification (MQL, pour Minimum Quantity Lubrication) s’impose aujourd’hui comme la référence pour optimiser l’usinage tout en maîtrisant les coûts et l’impact environnemental. Mais pour tirer le meilleur parti d’une buse de microlubrification, il ne suffit pas de choisir le bon matériel : la clé réside dans la précision des réglages de pression et de débit. Un ajustement fin permet non seulement d’optimiser la performance des buses MQL, mais aussi d’éviter les pertes de lubrifiants, un enjeu majeur pour la rentabilité et la durabilité des ateliers modernes.

Comprendre la microlubrification et le rôle central de la buse MQL

La microlubrification consiste à appliquer une très faible quantité de lubrifiant, sous forme de microgouttelettes, directement à l’interface outil-matière. Cette technique repose sur l’association d’une centrale MQL, d’un lubrifiant adapté, et surtout d’une ou plusieurs buses de microlubrification, capables de délivrer le fluide avec une extrême précision, là où il est réellement nécessaire.

Pourquoi la buse de microlubrification est-elle stratégique ?

-

Elle conditionne la qualité de la pulvérisation et donc l’efficacité de la lubrification.

-

Elle limite la consommation de lubrifiant et d’air comprimé.

-

Elle garantit la propreté de l’atelier et la sécurité des opérateurs.

Mais pour que la buse MQL joue pleinement son rôle, il est impératif de maîtriser les réglages de pression et de débit.

Les principaux défis rencontrés lors de l’utilisation des buses MQL

Avant d’entrer dans la technique, il est utile de rappeler les challenges auxquels font face les utilisateurs de buses de microlubrification :

-

Surconsommation de lubrifiant : un débit mal réglé entraîne un gaspillage coûteux.

-

Mauvaise pulvérisation : une pression inadaptée peut générer des gouttes trop grosses ou une couverture insuffisante.

-

Encrassement des machines : un excès de lubrifiant, ou une pulvérisation mal orientée, salit les équipements et complique la maintenance.

-

Usure prématurée des outils : une lubrification insuffisante accélère l’échauffement et l’abrasion.

-

Manque de reproductibilité : des réglages instables nuisent à la qualité des séries.

Face à ces problématiques, le réglage précis de la pression et du débit apparaît comme un levier essentiel pour garantir performance, économie et fiabilité.

Les fondamentaux : pression et débit, deux paramètres indissociables

Comment fonctionne une buse de microlubrification ?

La buse MQL fonctionne généralement selon le principe Venturi : l’air comprimé, envoyé à une pression maîtrisée, aspire le lubrifiant et le pulvérise en microgouttelettes directement sur la zone d’usinage.

Les paramètres à régler :

-

Pression d’air : typiquement entre 0,5 et 2,5 bar (jusqu’à 6 bar maximum selon les modèles), elle conditionne la force de pulvérisation et la finesse des gouttelettes.

-

Débit de lubrifiant : réglable très finement, de 0,04 à 4,2 l/h par buse, il doit être adapté à la nature de l’usinage et au matériau travaillé.

Un réglage optimal assure une couverture parfaite de la zone de contact, sans excès ni manque, et évite que le lubrifiant ne s’éparpille inutilement.

Pourquoi le réglage précis est-il si déterminant ?

Impacts directs sur la performance industrielle

-

Économie de lubrifiant : une buse bien réglée délivre uniquement la quantité nécessaire, réduisant drastiquement les coûts de consommable.

-

Qualité d’usinage : la bonne quantité de lubrifiant améliore la finition, réduit l’échauffement et prolonge la durée de vie des outils.

-

Propreté et sécurité : moins de projections, moins de nettoyage, moins de risques de glissades ou de contamination des pièces. Pas de brouillard pouvant être respiré par l’opérateur.

-

Respect de l’environnement : moins de lubrifiant utilisé signifie moins de déchets à traiter et une empreinte écologique réduite.

Réduction des arrêts machine et de la maintenance

Un excès de lubrifiant peut encrasser les machines et nécessiter des arrêts fréquents pour nettoyage. À l’inverse, un débit trop faible peut provoquer une usure accélérée des outils et des défauts d’usinage, synonymes de rebuts et de retouches coûteuses.

Les étapes clés pour un réglage optimal des buses MQL

1. Sélection de la buse adaptée à l’application

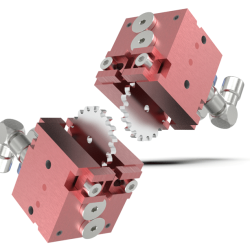

Chaque type d’usinage (perçage, fraisage, sciage, etc.) et chaque contrainte d’espace nécessite une buse spécifique. Les gammes de buses de microlubrification offrent de multiples variantes : tailles, matériaux, angles de diffusion, options de réglage, etc.

À retenir :

-

Privilégier les buses avec réglage manuel du débit pour une adaptation fine.

-

Opter pour des buses robustes, faciles à démonter et à nettoyer.

2. Réglage de la pression d’air

-

Commencer par la pression recommandée par le fabricant (0,5 à 2,5 bar pour la plupart des modèles).

-

Adapter selon la viscosité du lubrifiant : plus il est visqueux, plus la pression peut être élevée.

-

Vérifier la qualité de l’air comprimé : un air propre et sec évite l’encrassement des buses.

3. Ajustement du débit de lubrifiant

-

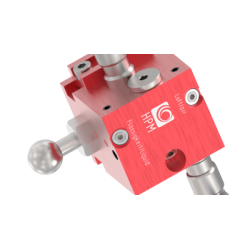

Régler progressivement à l’aide de la molette ou de la vis de réglage dédiée.

-

Contrôler visuellement la pulvérisation : la zone doit être humide mais sans excès, et la buse ne doit pas “dégouliner”.

-

Tester en conditions réelles : ajuster le débit en fonction de la vitesse d’usinage, du matériau et de la géométrie de la pièce.

4. Orientation et positionnement de la buse

Respecter la distance maximale recommandée (généralement 190 mm entre la buse et la cible pour un cône de pulvérisation de 50 mm).

Utiliser les accessoires (bras articulé, base magnétique, rotule) pour un positionnement optimal.

5. Vérification et maintenance régulière

-

Nettoyer régulièrement les buses pour éviter tout colmatage.

-

Contrôler l’absence de fuites ou de gouttes résiduelles après arrêt.

-

Vérifier la stabilité des réglages à chaque changement de série ou de lubrifiant.

-

Les bénéfices concrets d’un réglage précis : gains mesurables et impacts positifs

Économie et rentabilité

-

Jusqu’à 80 % de réduction de la consommation de lubrifiant par rapport à une lubrification conventionnelle.

-

Diminution des coûts de maintenance et de nettoyage.

-

Réduction des rebuts et des reprises grâce à une meilleure qualité d’usinage.

-

Confort et sécurité au quotidien

-

Atelier plus propre, sans flaques d’huile ni brouillard de lubrifiant.

-

Moins de risques pour la santé des opérateurs (pas d’aérosols nocifs).

-

Machines et outils préservés plus longtemps.

Responsabilité environnementale

-

Moins de déchets dangereux à traiter.

-

Contribution à la démarche RSE de l’entreprise.

-

Image de marque valorisée auprès des clients et partenaires.

Bonnes pratiques pour éviter les pertes de lubrifiant

-

Toujours ajuster le débit au minimum nécessaire pour l’opération.

-

Utiliser des lubrifiants adaptés à la microlubrification, à faible viscosité pour une pulvérisation optimale.

-

Vérifier l’étanchéité des raccords et l’absence de fuites sur tout le circuit.

-

Former les opérateurs aux réglages et à la maintenance des buses.

-

Mettre en place un suivi de la consommation pour détecter toute dérive.

Exemples de réglages types selon l’application

|

Type d’usinage |

Pression d’air recommandée |

Débit lubrifiant conseillé |

Particularités |

|

Perçage CNC |

1,5 – 2 bar |

0,1 – 0,5 l/h |

Précision, éviter l’échauffement |

|

Sciage circulaire |

2 – 2,5 bar |

0,2 – 1 l/h |

Pulvérisation sur la lame |

|

Fraisage aluminium |

1 – 2 bar |

0,1 – 0,3 l/h |

Lubrifiant spécifique alu |

|

Taraudage |

1 – 1,5 bar |

0,05 – 0,2 l/h |

Privilégier la finesse du jet |

Ces valeurs sont indicatives : chaque installation doit faire l’objet d’un réglage personnalisé selon les conditions réelles d’utilisation.

Focus sur l’innovation : buses à réglage micrométrique et modularité

Certaines buses de microlubrification haut de gamme intègrent un réglage micrométrique du débit, permettant une reproductibilité parfaite d’une série à l’autre. D’autres offrent une modularité exceptionnelle : extensions, vanne antiretour, rotule de fixation, matériaux inox pour les environnements difficiles, etc.

Avantages :

-

Adaptation à toutes les contraintes d’espace.

-

Précision extrême, même pour les lubrifiants très fluides ou très visqueux.

-

Facilité de montage, de démontage et de nettoyage.

La précision du réglage, levier de performance globale

Maximiser l’efficacité des buses MQL ne relève pas du hasard : c’est le fruit d’une démarche rigoureuse, où chaque réglage compte. En maîtrisant pression et débit, vous transformez la microlubrification en un atout stratégique : économies substantielles, qualité d’usinage supérieure, sécurité renforcée et respect de l’environnement.

Prêt à franchir un cap dans la gestion de vos buses de microlubrification ? Analysez vos besoins, ajustez vos réglages, formez vos équipes et faites de la MQL un levier de compétitivité durable pour votre atelier.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de buses MQL sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80