L’air comprimé dans la robotique industrielle : applications et perspectives

L'industrie robotique évolue à un rythme effréné, poussée par la quête incessante d'efficacité et d'innovation. Au cœur de cette transformation, l'air comprimé émerge comme un allié indispensable, offrant une puissance discrète mais redoutable pour animer les machines les plus sophistiquées. Imaginez des robots qui manipulent des composants avec une précision chirurgicale, tout en maintenant une cadence infernale sur les chaînes de production. C'est là que l'air comprimé entre en scène, non seulement comme source d'énergie, mais comme vecteur d'automatisation avancée. Dans cet article, nous explorerons ses applications concrètes, les défis qu'il relève en termes de précision, de rapidité et d'automatisation, et les horizons prometteurs qui s'ouvrent pour le secteur. Que vous cherchiez à optimiser vos processus ou à anticiper les tendances, ces insights vous guideront vers des solutions performantes.

Comprendre le rôle fondamental de l'air comprimé en robotique industrielle

L'air comprimé, souvent sous-estimé, constitue le pilier invisible de nombreux systèmes robotiques. Contrairement aux systèmes électriques ou hydrauliques, il offre une flexibilité inégalée, avec une réponse quasi instantanée et une maintenance simplifiée. Dans la robotique industrielle, il alimente des actionneurs pneumatiques qui convertissent l'énergie en mouvements précis, essentiels pour des tâches comme le levage, la saisie ou l'assemblage.

Prenons l'exemple des bras robotisés dans l'industrie automobile. Ici, l'air comprimé active des pinces qui saisissent des pièces avec une force contrôlée, évitant les dommages tout en accélérant les cycles de production. Selon des études récentes, cette technologie réduit les temps d'arrêt de 20% en moyenne, grâce à sa robustesse face aux environnements hostiles comme la poussière ou les vibrations.

Mais pourquoi l'air comprimé ? Sa compressibilité permet des ajustements fins, idéaux pour des applications où la sécurité prime – pensez aux robots collaboratifs qui travaillent aux côtés des humains sans risque de surcharge hydraulique. De plus, il est écologique, ne produisant pas de fuites polluantes comme les fluides hydrauliques.

-

Avantages clés : Réponse rapide, coût réduit, et compatibilité avec l'IoT pour une surveillance en temps réel.

-

Exemples d'intégration : Dans les usines agroalimentaires, des robots pneumatiques manipulent des produits délicats sans contamination.

Exemples concrets d’intégration de l’air comprimé dans les robots industriels

L'intégration de l'air comprimé dans les robots industriels n'est pas théorique ; elle se manifeste dans des applications quotidiennes qui transforment les usines. Considérons le secteur de l'électronique, où des robots pick-and-place utilisent des ventouses pneumatiques pour assembler des circuits imprimés. Ces systèmes, alimentés par de l'air comprimé, atteignent des vitesses de 100 cycles par minute, tout en maintenant une précision au micromètre près.

Un autre cas emblématique est celui des lignes d'emballage. Des robots delta, équipés de vérins pneumatiques, trient et emballent des produits à haute vitesse. L'air comprimé permet ici une adaptation dynamique aux variations de charge, évitant les arrêts intempestifs. Dans une usine de biens de consommation, cela a permis d'augmenter la productivité de 30%, selon des rapports sectoriels.

Intégration dans les robots collaboratifs (cobots)

Les cobots représentent une avancée majeure, et l'air comprimé y joue un rôle pivotal. Par exemple, dans les ateliers de soudure, des cobots pneumatiques ajustent leur force en temps réel pour collaborer avec des opérateurs humains. Cela minimise les risques d'accidents tout en optimisant l'espace de travail.

-

Cas d'étude : Une entreprise de fabrication de meubles a intégré des cobots avec air comprimé pour poncer des surfaces irrégulières, réduisant les erreurs humaines de 40%.

-

Bénéfices : Flexibilité et scalabilité, idéales pour les PME.

Applications en environnement extrême

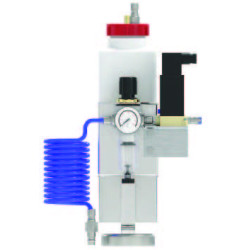

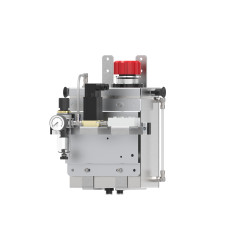

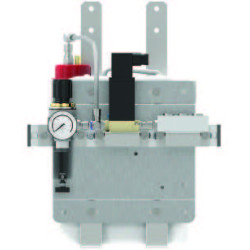

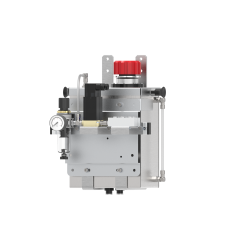

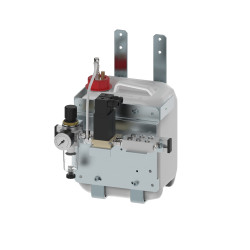

Dans les industries comme la pharmacie ou l'aéronautique, l'air comprimé propulse des robots dans des salles blanches ou des zones à haute température. Des systèmes de microlubrification, comme les centrales de microlubrification HPM, assurent une lubrification minimale des composants pneumatiques, prolongeant leur durée de vie sans excès de fluide.

Les enjeux de précision dans l’utilisation de l’air comprimé

La précision est un défi majeur en robotique industrielle, et l'air comprimé doit répondre à des exigences draconiennes. Imaginez un robot qui assemble des microcomposants : une variation de pression de quelques pascals peut causer des défauts coûteux. Les systèmes modernes intègrent des régulateurs électroniques pour stabiliser l'air comprimé, atteignant des tolérances inférieures à 0,01 mm.

Cependant, des problèmes comme les fuites ou les fluctuations thermiques peuvent compromettre cette précision. C'est ici que des solutions innovantes entrent en jeu, telles que les centrales de microlubrification HPM, qui distribuent un brouillard d'huile fin pour minimiser les frictions sans altérer la pression. Ces dispositifs réduisent les variations de 15%, selon des tests en laboratoire.

Stratégies pour améliorer la précision

-

Calibration régulière : Utiliser des capteurs IoT pour monitorer la pression en continu.

-

Intégration avec l'IA : Des algorithmes prédictifs ajustent l'air comprimé en fonction des données en temps réel.

Ces approches non seulement résolvent les problèmes de précision, mais inspirent confiance en démontrant comment l'air comprimé peut élever les standards de qualité.

Accélérer les processus : l’enjeu de la rapidité avec l’air comprimé

La rapidité est le nerf de la guerre en production industrielle. L'air comprimé excelle ici grâce à sa capacité à générer des mouvements explosifs sans inertie excessive. Dans les chaînes d'assemblage automobile, des robots pneumatiques effectuent des soudures en moins d'une seconde, boostant le débit global.

Pourtant, des défis persistent, comme la perte d'énergie due à des tuyaux mal dimensionnés. Les centrales de microlubrification HPM adressent cela en optimisant le flux d'air, réduisant les temps de réponse de 25% et minimisant l'usure. Cela permet aux robots de maintenir une cadence élevée sans surchauffe.

Optimisation pour la haute vitesse

-

Conception allégée : Utiliser des matériaux composites pour les actionneurs pneumatiques.

-

Hybridation : Combiner air comprimé avec des moteurs électriques pour des pics de vitesse.

Ces innovations transforment les contraintes en opportunités, inspirant les ingénieurs à repousser les limites de la performance.

L’automatisation avancée : enjeux et solutions pneumatiques

L'automatisation repose sur l'intégration fluide de l'air comprimé dans des écosystèmes connectés. Des robots autonomes, guidés par l'IA, utilisent l'air comprimé pour des tâches complexes comme la palettisation dynamique. Cela réduit les interventions humaines de 50%, selon des études.

Les enjeux incluent l'interopérabilité avec d'autres systèmes. Les centrales de microlubrification HPM facilitent cela en fournissant une lubrification précise, compatible avec les protocoles Industry 4.0, assurant une automatisation sans faille.

Vers une automatisation intelligente

-

Intégration IoT : Surveillance en temps réel pour anticiper les pannes.

-

Scalabilité : Adapter l'air comprimé à des lignes de production modulaires.

Ces avancées ouvrent la voie à une industrie plus agile et résiliente.

Perspectives d’évolution du secteur : vers un avenir pneumatique innovant

Le futur de l'air comprimé en robotique industrielle s'annonce radieux, porté par des avancées comme l'impression 3D de composants pneumatiques et l'intégration de l'IA pour une optimisation prédictive. D'ici 2030, le marché des systèmes pneumatiques robotisés devrait croître de 8% par an, tiré par la demande en automatisation durable.

Les centrales de microlubrification HPM incarnent cette évolution, en offrant des solutions éco-efficaces qui réduisent la consommation d'énergie de 20% tout en maintenant des performances élevées. Imaginez des robots auto-apprenants qui ajustent leur consommation d'air en fonction des besoins réels – c'est l'horizon qui se profile.

Tendances émergentes

-

Durabilité : Développement de compresseurs à faible empreinte carbone.

-

Intelligence artificielle : Algorithmes pour une gestion proactive de l'air comprimé.

-

Expansion sectorielle : Application croissante en logistique et en santé.

Ces perspectives inspirent une vision où l'air comprimé n'est plus un simple outil, mais un catalyseur d'innovation.

Embrassez l’innovation avec l’air comprimé

En résumé, l'air comprimé transforme la robotique industrielle en offrant précision, rapidité et automatisation avancée, tout en ouvrant des perspectives excitantes pour l'avenir. Des exemples concrets, comme les intégrations dans l'automobile ou l'électronique, démontrent son impact tangible, tandis que des solutions comme les centrales de microlubrification HPM résolvent les défis persistants avec efficacité.

Si vous êtes prêt à booster vos processus, contactez-nous pour découvrir comment intégrer ces technologies dans votre environnement. Ensemble, propul sons votre industrie vers de nouveaux sommets. N'hésitez pas à explorer nos ressources pour aller plus loin – l'innovation commence maintenant.