Introduction aux buses de microlubrification : Réduire les frictions tout en économisant les ressources

Dans un contexte industriel où la performance, la rentabilité et la durabilité sont devenues des leviers incontournables de compétitivité, la question de la lubrification en usinage mérite une attention particulière. Les procédés traditionnels, souvent gourmands en lubrifiants et générateurs de déchets, ne répondent plus aux exigences actuelles de maîtrise des coûts, de respect de l’environnement et d’optimisation des process. C’est dans ce cadre que la microlubrification, et plus précisément les buses de microlubrification (buses MQL – Minimum Quantity Lubrication), s’imposent comme une solution innovante et stratégique.

Comprendre la microlubrification : principes et enjeux

Qu’est-ce que la microlubrification ?

La microlubrification, ou MQL (Minimum Quantity Lubrication), désigne un procédé de lubrification où une très faible quantité de lubrifiant est pulvérisée sous forme de microgouttelettes à l’interface outil/pièce lors des opérations d’usinage. Contrairement à la lubrification conventionnelle par arrosage abondant, la MQL se concentre sur l’application précise et localisée du fluide, là où il est réellement nécessaire.

Principes clés de la microlubrification :

-

Utilisation de microgouttelettes (brouillard fin) générées par la combinaison d’air comprimé et de lubrifiant.

-

Application ciblée sur la zone de coupe ou de friction.

-

Consommation de lubrifiant réduite à l’extrême : de 0,04 à 4,2 L/h par buse selon le réglage et le type d’usinage.

-

Suppression des bains d’huile, des systèmes de recyclage complexes et des déchets associés.

Pourquoi passer à la microlubrification ?

Les défis auxquels sont confrontés les acteurs industriels sont multiples :

-

Encrassement des machines et des pièces, nécessitant des opérations de nettoyage chronophages.

-

Risques sanitaires pour les opérateurs liés aux brouillards d’huile et aux résidus.

-

Contraintes environnementales de plus en plus strictes.

La microlubrification répond à ces problématiques en apportant :

-

Une réduction drastique de la consommation de lubrifiant (jusqu’à 95 % d’économie par rapport à l’arrosage classique).

-

Moins de déchets à traiter, moins de nettoyage, des ateliers plus propres et plus sûrs.

-

Une meilleure maîtrise des coûts d’exploitation et une empreinte environnementale réduite.

Les buses de microlubrification : cœur du système MQL

Fonctionnement des buses de microlubrification

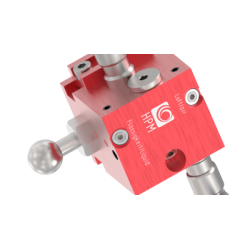

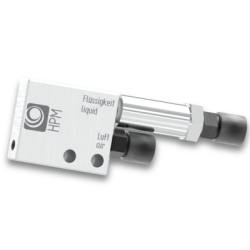

La performance d’un système MQL repose largement sur la qualité et la précision des buses de microlubrification. Ces buses, conçues pour atomiser le lubrifiant en microgouttelettes, sont alimentées par une centrale de microlubrification qui mélange l’air comprimé et le fluide, puis projette ce mélange sur la zone de contact outil/pièce.

Caractéristiques techniques des buses MQL :

-

Matériaux robustes (acier inoxydable, laiton nickelé, aluminium anodisé) pour résister aux environnements sévères.

-

Réglage précis du débit de lubrifiant (par vis micrométrique ou molette avec verrouillage).

-

Différents types de jets : conique, plat, panoramique, pour s’adapter à chaque application.

-

Fixations modulaires : taraudages, rotules, bras articulés, bases magnétiques pour un positionnement optimal.

-

Compatibilité avec une large gamme de viscosités de lubrifiants (jusqu’à 2 300 mm²/s selon les modèles).

Typologie des buses MQL

|

Modèle de buse |

Matériau principal |

Réglage du débit |

Fixation |

Plage de consommation (L/h) |

Applications typiques |

|

Buse HTR |

Inox |

Oui (vis) |

Rotule/M5 |

0,04 à 4,2 |

Usinage général, CNC |

|

Buse LEO |

Laiton nickelé |

Oui (micrométrique) |

Taraudage/rotule |

0,04 à 4,2 |

Usinage de précision, accès restreint |

|

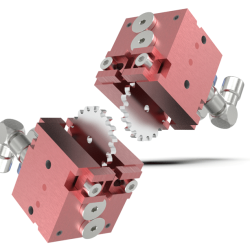

Buse PSM-3 |

Aluminium anodisé |

Oui (individuel) |

Taraudage/rotule |

0,04 à 4,2 |

Scies circulaires, multi-têtes |

|

Buse QSR |

Aluminium/Inox |

Oui |

M8/rotule |

0,04 à 4,2 |

Usinage vertical, accès difficile |

Les bénéfices rationnels et quotidiens des buses de microlubrification

Réduction des frictions et allongement de la durée de vie des outils

En projetant le lubrifiant sous forme de microgouttelettes exactement à l’interface de coupe, la buse de microlubrification crée un film protecteur qui :

-

Diminue significativement la température de coupe.

-

Réduit l’usure des arêtes de l’outil.

-

Limite la formation de copeaux collants.

-

Améliore la qualité de surface des pièces usinées.

Impact direct :

Moins de changements d’outils, moins d’arrêts machine, une productivité accrue.

Économies de ressources et maîtrise des coûts

-

Consommation de lubrifiant divisée par 10 à 20 par rapport à l’arrosage classique.

-

Suppression des systèmes de filtration, de recyclage et de traitement des huiles usagées.

-

Réduction des coûts de nettoyage des pièces et des machines.

-

Moins de déchets, moins de frais de gestion environnementale.

Propreté, sécurité et environnement

-

Ateliers plus propres : absence de flaques d’huile, pas d’eau de dilution.

-

Suppression des brouillards d’huile nocifs pour la santé des opérateurs.

-

Pièces usinées propres, prêtes à être expédiées ou assemblées sans dégraissage.

-

Conformité renforcée avec les normes environnementales en vigueur.

Comment choisir sa buse de microlubrification ?

Critères de sélection

-

Type d’usinage : perçage, fraisage, sciage, rectification, emboutissage, etc.

-

Espace disponible autour de la zone à lubrifier (compacité de la buse).

-

Nature du lubrifiant utilisé (viscosité, compatibilité chimique).

-

Nombre de points à lubrifier (buse simple, multi-têtes, rampes).

-

Précision requise du jet et possibilité de réglage du débit.

-

Facilité d’installation et d’entretien (rotule, base magnétique, démontage rapide).

Exemples d’applications

-

Usinage CNC de précision : buse LEO ultra-compacte pour accès restreints.

-

Sciage industriel : buse PSM-3 à trois têtes pour une lubrification homogène de la lame.

-

Taraudage, perçage profond : buse HTR avec bras articulé pour positionnement optimal.

-

Lignes automatisées : rampes de buses synchronisées avec le process.

Les principaux challenges et comment la microlubrification y répond

Surconsommation de lubrifiant et coûts cachés

La lubrification classique implique souvent une surconsommation de fluide, des coûts de stockage, de recyclage et de traitement des déchets. La microlubrification, grâce à la précision des buses MQL, permet une application strictement nécessaire, sans gaspillage, et donc une réduction immédiate des coûts d’exploitation.

Nettoyage fastidieux et arrêts de production

Les ateliers sont souvent confrontés à des arrêts pour nettoyage des machines et des pièces, ralentissant la production. Avec la MQL, l’absence de projections excessives et de bains d’huile supprime quasiment ces arrêts, rendant l’environnement de travail plus sain et la production plus fluide.

Usure prématurée des outils

Les outils émoussés ou cassés entraînent des coûts de remplacement et des arrêts machine. La buse de microlubrification, en réduisant la friction et la température, prolonge la durée de vie des outils, sécurisant ainsi la chaîne de production et réduisant les imprévus.

Conformité environnementale et sécurité des opérateurs

Les réglementations sur les émissions de brouillards d’huile et la gestion des déchets se renforcent. La MQL, en limitant la quantité de lubrifiant utilisée et en supprimant les rejets d’huile, permet de répondre facilement à ces exigences tout en améliorant la sécurité et le bien-être des équipes.

Adopter la microlubrification, un choix d’avenir

La transition vers la microlubrification et l’adoption de buses MQL de haute précision représentent bien plus qu’une simple évolution technique : il s’agit d’un levier stratégique pour améliorer la performance industrielle, réduire les coûts et s’inscrire dans une démarche responsable. En ciblant précisément la zone à lubrifier, en réduisant les consommations et en simplifiant la gestion des fluides, la buse de microlubrification transforme radicalement l’approche de l’usinage.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de buses de microlubrification HPM sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80