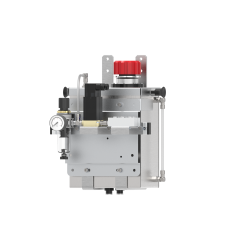

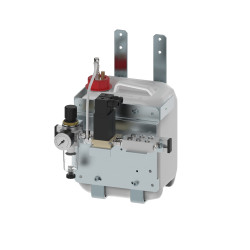

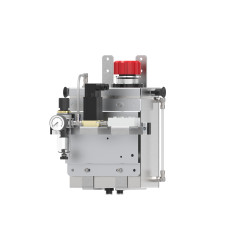

Entretenir vos systèmes MQL : L'importance des filtres et des accessoires de nettoyage

La microlubrification (MQL) révolutionne l’usinage industriel en réduisant drastiquement la consommation de lubrifiants, en améliorant la propreté des ateliers et en prolongeant la durée de vie des outils. Mais pour bénéficier pleinement de ces avantages, il est essentiel de maintenir vos systèmes MQL en parfait état de fonctionnement. Cela passe par l’utilisation d’accessoires de microlubrification adaptés, de filtres performants et par un entretien régulier et méthodique. Ce guide complet vous explique pourquoi et comment optimiser la maintenance de vos installations MQL, en mettant l’accent sur les accessoires de nettoyage et de filtration.

Pourquoi la microlubrification (MQL) s’impose dans l’industrie moderne

La MQL (Minimum Quantity Lubrication) consiste à appliquer la quantité strictement nécessaire de lubrifiant directement sur la zone de coupe ou de frottement, grâce à des buses de haute précision et des centrales dédiées. Cette technologie offre de nombreux bénéfices par rapport à la lubrification traditionnelle :

-

Réduction significative du coût des lubrifiants

-

Augmentation de la durée de vie des outils

-

Amélioration de l’état de surface des pièces

-

Environnement de travail plus propre

-

Suppression des huiles solubles et des risques pour la santé associés

Les systèmes MQL sont aujourd’hui incontournables dans l’usinage, le découpage, l’emboutissage, l’assemblage ou encore la lubrification d’éléments mécaniques.

Les défis majeurs liés à l’entretien des systèmes MQL

Même les meilleures centrales de microlubrification ne sont performantes que si elles sont entretenues avec rigueur. Les principaux challenges rencontrés sont :

-

Encrassement des buses et conduites : Les microgouttelettes de lubrifiant peuvent entraîner des dépôts qui finissent par obstruer les buses si le système n’est pas nettoyé régulièrement.

-

Colmatage des filtres : Un filtre saturé laisse passer impuretés et particules, risquant d’endommager les composants sensibles du système.

-

Diminution de la pression ou du débit : Un réseau d’air comprimé ou de lubrifiant mal entretenu entraîne des pertes d’efficacité, une mauvaise atomisation et donc une lubrification sous-optimale.

-

Dépôts dans les réservoirs et circuits : Les lubrifiants, même de haute qualité, peuvent générer des dépôts qui altèrent la précision du dosage et la qualité de la pulvérisation.

-

Fuites ou usure prématurée des accessoires : Des raccords, vannes ou tuyaux non vérifiés peuvent générer des fuites, des pertes de pression ou des arrêts non planifiés.

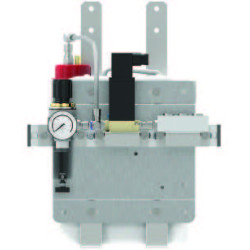

L’importance des filtres dans les systèmes MQL

Rôle des filtres dans la performance MQL

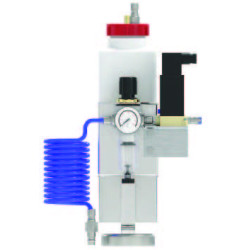

Les filtres sont essentiels pour garantir la pureté de l’air comprimé et du lubrifiant. Ils empêchent l’introduction de particules, d’eau ou d’huile parasite, qui pourraient colmater les buses ou endommager les composants internes.

Types de filtres couramment utilisés :

-

Filtres à air (5 µm ou moins) pour éliminer poussières, eau et huile de l’air comprimé

-

Filtres à lubrifiant pour retenir les particules et garantir une pulvérisation homogène

-

Filtres décanteurs et déshuileurs pour séparer l’eau et l’huile de l’air comprimé

Conséquences d’un filtre négligé

Un filtre saturé ou encrassé provoque :

-

Une chute de pression à la sortie, réduisant l’efficacité du système

-

Une mauvaise qualité d’air ou de lubrifiant, source de dysfonctionnements

-

Un gaspillage d’énergie et une usure prématurée des outils et accessoires

-

Ajout d’un point de contamination des lubrifiants et environnements de travail

Astuce pratique : Prévoyez le remplacement des éléments filtrants au minimum une fois par an, ou plus fréquemment selon l’intensité d’utilisation.

Les accessoires de nettoyage : alliés de la longévité de vos systèmes MQL

Pourquoi investir dans des accessoires de nettoyage spécialisés ?

L’accumulation de résidus dans les buses, tuyaux et réservoirs est inévitable. Des accessoires adaptés permettent de :

-

Nettoyer efficacement les conduites et buses sans les endommager

-

Éviter les obstructions, sources de perte de performance

-

Maintenir la précision du dosage et la qualité de pulvérisation

-

Réduire les arrêts de production imprévus

Exemples d’accessoires de nettoyage essentiels

-

Kits de brosses et d’aiguilles pour le nettoyage des buses et passages internes

-

Tuyaux et raccords résistants pour faciliter le démontage et le rinçage

-

Dévidoirs et supports pour ranger les tuyaux et éviter leur détérioration

-

Vannes de purge et contrôleurs pour nettoyer automatiquement les circuits

-

Buses de nettoyage spécialisées pour éliminer les dépôts dans les canalisations

Bon à savoir : Certains systèmes MQL avancés intègrent des fonctions de purge automatique, facilitant le nettoyage du circuit de distribution par simple action sur un interrupteur.

Les accessoires de microlubrification : plus qu’un simple complément

Optimiser la fiabilité et la modularité de votre installation

Les accessoires de microlubrification ne se limitent pas au nettoyage. Ils permettent aussi d’adapter et d’optimiser votre installation selon vos besoins :

-

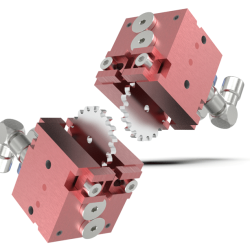

Coupleurs rapides pour air et lubrifiant, garantissant l’étanchéité et la facilité de maintenance

-

Vannes antiretour pour éviter les retours de fluide et protéger les buses

-

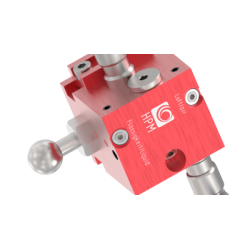

Supports et rotules de fixation pour un positionnement précis des buses

-

Interrupteurs flotteurs pour surveiller le niveau de lubrifiant et éviter la marche à sec

-

Extensions de buses pour accéder aux zones difficiles

Une gamme complète d’accessoires de microlubrification permet de personnaliser votre système et d’en maximiser la performance et la durabilité.

Étapes clés pour une maintenance efficace de vos systèmes MQL

1. Inspection régulière des filtres

-

Vérifiez visuellement l’état des cartouches filtrantes (changement de couleur, saturation)

-

Remplacez les éléments filtrants selon le calendrier préventif ou dès qu’une chute de pression est détectée

2. Nettoyage des buses et conduites

-

Utilisez des brosses et aiguilles adaptées pour éliminer les dépôts internes

-

Rincez les conduites avec de l’air comprimé propre ou un fluide adapté

3. Contrôle des accessoires

-

Inspectez les raccords, vannes et supports pour détecter toute fuite ou usure

-

Vérifiez la bonne fixation et l’absence de jeux sur les supports de buses

4. Purge et nettoyage des réservoirs

-

Videz et nettoyez régulièrement les réservoirs de lubrifiant pour éviter la formation de dépôts

-

Utilisez les fonctions de purge automatique si disponibles pour nettoyer les circuits internes

5. Vérification du niveau de lubrifiant

-

Contrôlez régulièrement le niveau dans le réservoir pour éviter la marche à sec

-

Utilisez des interrupteurs flotteurs pour une alerte automatique

Investir dans l’entretien, c’est investir dans la performance durable

Un système de microlubrification performant repose sur la qualité de ses composants, mais surtout sur la rigueur de son entretien. Les filtres et accessoires de nettoyage sont vos meilleurs alliés pour garantir la fiabilité, la précision et la longévité de vos installations. En intégrant ces pratiques à votre routine de maintenance, vous maximisez non seulement la rentabilité de vos investissements, mais vous contribuez aussi à un environnement de travail plus propre, plus sûr et plus respectueux des enjeux environnementaux.

Passez à l’action : Évaluez dès aujourd’hui l’état de vos filtres et accessoires de microlubrification, planifiez leur entretien régulier et équipez-vous d’accessoires adaptés pour garantir la pérennité de vos systèmes MQL.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80