Comment les accessoires MQL peuvent améliorer la précision et la distribution de lubrifiant

L’usinage moderne exige des solutions de lubrification à la fois performantes, économiques et respectueuses de l’environnement. Au cœur de cette révolution, la microlubrification (MQL, pour *Minimum Quantity Lubrication*) s’impose comme une alternative incontournable aux systèmes traditionnels. Mais pour atteindre une efficacité maximale, la qualité des accessoires MQL joue un rôle déterminant dans la précision de la répartition du lubrifiant et la réduction du gaspillage. Découvrez comment ces composants stratégiques transforment vos procédés d’usinage et contribuent à l’excellence opérationnelle.

La microlubrification, une nouvelle ère pour l’usinage

La microlubrification, ou MQL, consiste à appliquer une quantité minimale de lubrifiant précisément là où elle est nécessaire, grâce à des systèmes de pulvérisation performants. Cette technologie permet de réduire drastiquement la consommation de fluide, d’optimiser la durée de vie des outils et d’améliorer la propreté de l’atelier. Cependant, la réussite d’une installation MQL repose sur l’intégration d’accessoires adaptés, garants d’une distribution homogène et contrôlée du lubrifiant.

Les enjeux de la précision dans la distribution du lubrifiant

Pourquoi la précision est-elle cruciale ?

-

Usure prématurée des outils : Une mauvaise répartition du lubrifiant entraîne un échauffement excessif, source de défaillance prématurée.

-

Qualité de surface dégradée : L’absence de film lubrifiant homogène provoque des défauts d’usinage et des reprises coûteuses.

-

Gaspillage et surconsommation : Un excès de lubrifiant n’améliore pas la performance, mais augmente les coûts et l’impact environnemental.

Les accessoires de microlubrification sont conçus pour répondre à ces défis en assurant une application ciblée, réglable et reproductible du lubrifiant.

Panorama des accessoires MQL : des solutions sur-mesure pour chaque besoin

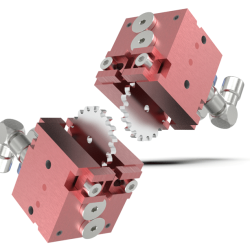

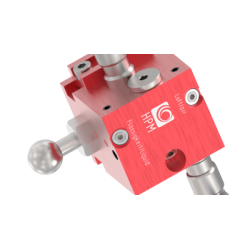

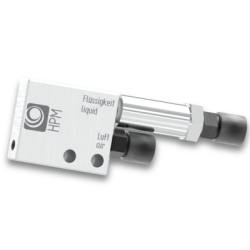

Buses de microlubrification : la clé de la précision

Les buses MQL sont le point de sortie du lubrifiant. Leur conception, leur matériau, leur angle de diffusion et leur capacité de réglage déterminent la finesse et la portée du jet. Les modèles comme les buses HTR, PSM ou QSR offrent :

-

Un réglage manuel du débit de fluide avec verrouillage pour garantir la constance de l’application.

-

Des extensions de tête et des rotules pour orienter le jet dans des zones difficiles d’accès.

-

Une compatibilité avec des lubrifiants de différentes viscosités, jusqu’à 2 300 mm²/s.

Avantages concrets :

-

Lubrification uniquement sur la zone d’usinage, sans projection inutile.

-

Adaptation à toutes les configurations machine, y compris CNC et espaces restreints.

-

Montage et nettoyage facilités grâce à des raccords enfichables inoxydables.

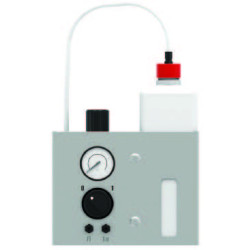

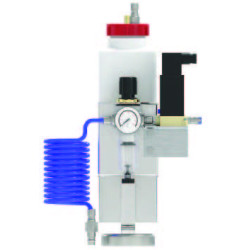

Doseurs goutte-à-goutte : l’exactitude au service de l’économie

Pour les applications nécessitant un dosage ultra-précis, les doseurs goutte-à-goutte (ex : JOP) permettent de délivrer des volumes réguliers de lubrifiant, jusqu’à 120 gouttes par minute. Le volume est ajustable via une vis micrométrique, assurant une répétabilité parfaite et une absence totale de surconsommation.

Tuyaux, raccords et vannes antiretour : la fiabilité du circuit

-

Tuyaux polyamide double ou simple, résistants à la pression et aux produits chimiques, assurent un acheminement sans perte ni contamination.

-

Raccords enfichables à double joint FKM pour une étanchéité parfaite et un montage/démontage rapide.

-

Vannes antiretour en inox empêchent les retours de fluide et garantissent la constance du flux, même lors des arrêts/redémarrages de la machine.

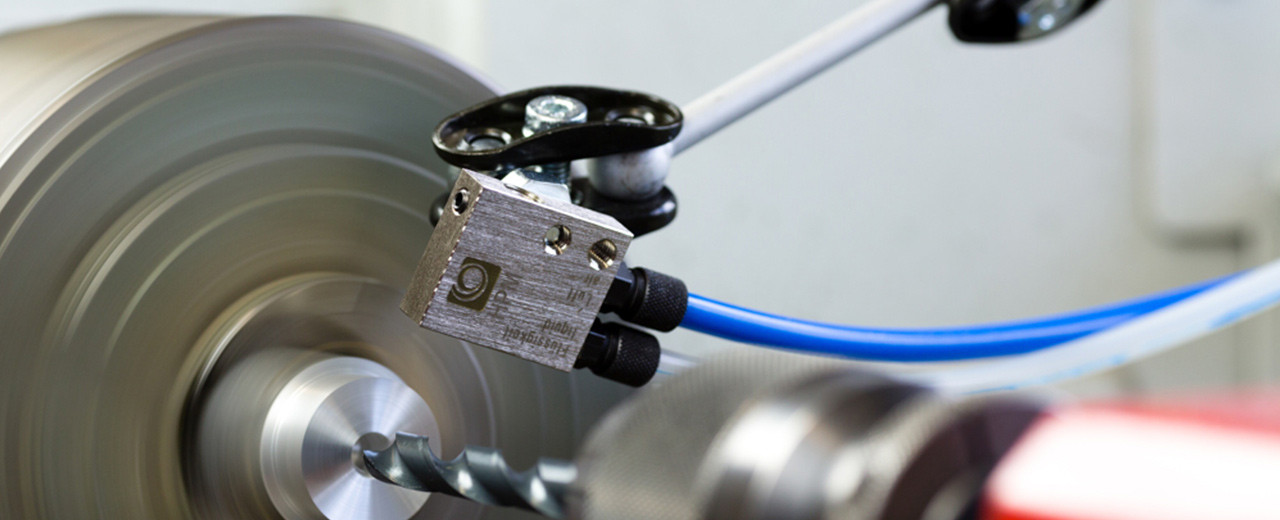

Supports, bras articulés et bases magnétiques : la flexibilité d’installation

La position de la buse est essentielle pour garantir que le lubrifiant atteigne la zone de contact outil/pièce. Les accessoires de fixation (bras articulés, rotules, bases magnétiques) permettent un positionnement optimal et une adaptation rapide à tout changement de process ou d’outillage.

Comment les accessoires MQL évitent le gaspillage de lubrifiant

Application ciblée = économie immédiate

Grâce à la modularité des systèmes MQL, chaque accessoire est pensé pour délivrer la juste quantité de lubrifiant, ni plus ni moins. Cette approche a un impact direct sur :

-

La réduction des coûts de consommables : la consommation par buse peut descendre à 0,04 l/h, contre plusieurs litres par heure en lubrification classique.

-

La diminution des déchets et des résidus : moins de lubrifiant à recycler, moins de nettoyage des pièces et de l’atelier.

-

L’amélioration de la sécurité : absence de flaques d’huile au sol, suppression des risques de glissade et de pollution.

Exemple concret : optimisation sur une ligne de production

Sur une ligne d’usinage équipée de plusieurs buses, la possibilité de régler individuellement chaque point de pulvérisation permet d’ajuster la quantité de lubrifiant en fonction de la géométrie de la pièce et du type d’opération (perçage, fraisage, sciage, etc.). Les rampes de buses ou anneaux multi-buses garantissent une couverture homogène sur toute la largeur de la pièce, sans excès.

Bonnes pratiques pour choisir et installer ses accessoires de microlubrification

Étapes clés pour une installation réussie

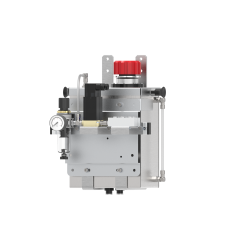

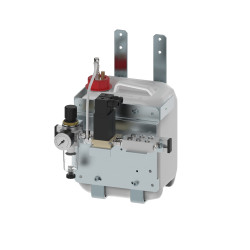

- Choisir la centrale qui correspond à vos besoins

- Définir les buses types et le nombre à utiliser

- Lister tous les accessoires éventuels

- Sélectionner son lubrifiant

Conseils d’expert

“La modularité des systèmes MQL permet une adaptation exacte à chaque process. Ne sous-estimez jamais l’importance des accessoires pour garantir une efficacité maximale et une maintenance simplifiée.”

Les accessoires MQL, catalyseurs de performance et d’économies

La réussite d’un projet de microlubrification repose autant sur la qualité de la centrale que sur le choix judicieux des accessoires. Buses de haute précision, doseurs réglables, raccords fiables, supports flexibles : chaque détail compte pour garantir une distribution précise du lubrifiant, éviter le gaspillage et maximiser la rentabilité de vos opérations.

Investir dans des accessoires de microlubrification performants, c’est faire le choix de la précision, de la propreté et de la durabilité. C’est aussi s’inscrire dans une démarche d’innovation et de responsabilité, en réduisant l’empreinte environnementale de votre atelier.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80