Comment choisir la centrale de microlubrification adaptée à vos besoins

La microlubrification (MQL, pour Minimum Quantity Lubrication) s’impose aujourd’hui comme une solution incontournable pour optimiser la performance des procédés d’usinage tout en réduisant l’empreinte environnementale et les coûts de production.

Mais face à la diversité des centrales de microlubrification (TCJ, NDJ, Mini-TC, Profikompakt, PPJ, MDJ, etc.), comment sélectionner le système le mieux adapté à vos matériaux et à vos exigences de production ?

Pourquoi la centrale de microlubrification est-elle un choix stratégique ?

La centrale de microlubrification joue un rôle central dans l’efficacité de la MQL. Elle conditionne la précision de l’apport de lubrifiant, impactant de ce fait directement la propreté de l’atelier, la durée de vie des outils et la qualité des pièces usinées.

Un mauvais choix peut entraîner :

-

Des surconsommations de lubrifiant et d’énergie

-

Des arrêts machine non planifiés

-

Une maintenance complexe et coûteuse

-

Des difficultés d’adaptation aux changements de production

-

Des non-conformités qualité ou des problèmes de sécurité

À l’inverse, une centrale bien choisie permet :

-

Des économies substantielles sur les consommables

-

Un environnement de travail plus propre et plus sûr

-

Une flexibilité accrue pour répondre à l’évolution des besoins

-

Une valorisation de la démarche RSE de l’entreprise

Les critères essentiels pour choisir votre centrale de microlubrification

Nature des matériaux usinés

Chaque matériau présente des exigences spécifiques en termes de lubrification :

-

Aluminium et alliages légers : nécessitent des lubrifiants peu visqueux et une pulvérisation fine pour éviter l’accumulation de résidus.

-

Acier, inox, fonte : demandent souvent des lubrifiants plus visqueux et un débit ajustable pour garantir la protection des outils.

-

Matières plastiques, composites : requièrent une application ultra-localisée pour éviter la pollution des surfaces et garantir la qualité de finition.

Type de process et exigences de production

-

Type de lubrification : Définir le type de lubrification (interne ou externe) correspondant pour l’usinage (ex : LSJ)

-

Usinage en continu, grande série : privilégier une centrale avec réservoir de grande capacité, pressurisé, et possibilité de gestion automatique (ex : MDJ, PPJ).

-

Ateliers flexibles, petites séries, prototypage : opter pour des centrales compactes, mobiles et faciles à paramétrer (ex : Mini-TC, Profikompakt).

-

Nombre de points de lubrification : certaines centrales alimentent jusqu’à 60 buses, d’autres sont conçues pour 1 à 6 points seulement.

-

Intégration sur machines CNC ou lignes automatisées : vérifier la compatibilité avec les interfaces de commande et la facilité d’intégration.

Viscosité du lubrifiant

-

Les centrales TCJ, NDJ, Mini-TC et Profikompakt sont adaptées aux lubrifiants jusqu’à 100 mm²/s (20°C), idéales pour les huiles fluides et applications standards.

-

Les centrales PPJ et MDJ acceptent des lubrifiants jusqu’à 2 300 mm²/s, parfaites pour les huiles épaisses et les applications intensives.

Facilité d’entretien et de maintenance

Préférez les systèmes dotés de filtres air et lubrifiant, de vannes de purge, d’indicateurs de niveau et de modules de nettoyage automatique pour limiter les arrêts et garantir la pérennité du système.

Modularité et évolutivité

La possibilité d’ajouter des buses, de changer la capacité du réservoir, ou d’installer des accessoires (base magnétique, bras articulé, etc.) est un atout pour accompagner la croissance et la diversification de votre production.

Panorama des principales centrales de microlubrification (MQL)

|

Modèle |

Capacité réservoir |

Nb max de buses |

Viscosité max. |

Pression max. |

Points forts principaux |

Idéal pour… |

|

TCJ |

2,5 à 25 L |

1 à 12 |

100 mm²/s |

6 bar |

Simplicité, modularité, faible conso |

Usinage général, rectification, emboutissage |

|

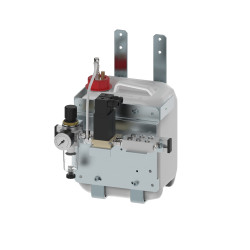

NDJ |

5 L inox |

1 à 6 |

100 mm²/s |

6 bar |

Pour fluides un peu plus visqueux |

Usinage acier, inox, applications agroalimentaires |

|

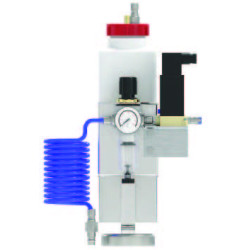

Mini-TC |

1 L |

1 |

100 mm²/s |

5 bar |

Ultra-compact, tout-en-un |

Perçage, sciage, taraudage manuel |

|

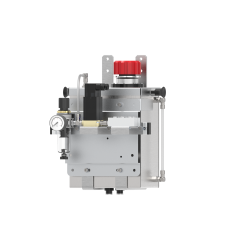

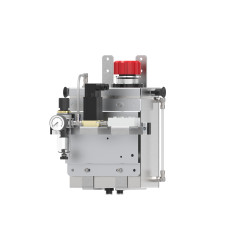

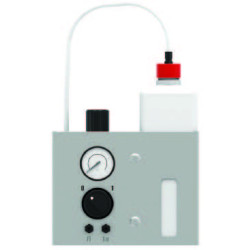

Profikompakt |

1 L |

1 |

100 mm²/s |

6 bar |

Goutte-à-goutte précis, mobile |

Sciage, taraudage, interventions ponctuelles |

|

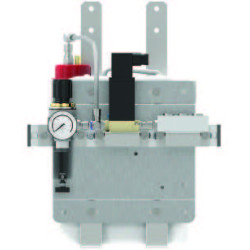

PPJ |

1 à 5 L |

1 à 6 |

2 300 mm²/s |

6 bar |

Pressurisation, entretien simplifié |

Lubrifiants épais, usinage intensif |

|

MDJ |

10 à 15 L inox |

Jusqu’à 60 |

2 300 mm²/s |

6 bar |

Très grande capacité, automatisation |

Lignes automatisées, multi-postes |

Étapes pour sélectionner la centrale de microlubrification adaptée

Étape 1 : Définir vos besoins réels

-

Quels matériaux sont usinés au quotidien ?

-

Quels types d’usinage (perçage, fraisage, sciage, etc.) ?

-

Combien de points de lubrification simultanés ?

-

Quelle fréquence de production ? (24/7, équipes, séries courtes…)

Étape 2 : Analyser les contraintes de votre atelier

-

Espace disponible pour l’installation

-

Accessibilité pour l’entretien

-

Compatibilité avec l’air comprimé et l’alimentation électrique existante

Étape 3 : Choisir la technologie adaptée

-

Sans mise sous pression du lubrifiant : TCJ, NDJ, Mini-TC, Profikompakt (pour huiles fluides, applications standards)

-

Avec mise sous pression du lubrifiant : PPJ, MDJ (pour huiles épaisses, débits importants, multi-buses)

Étape 4 : Sélectionner les buses et accessoires

-

Buses à effet Venturi pour une pulvérisation fine et localisée

-

Doseurs goutte-à-goutte pour applications ultra-précises

-

Accessoires : bras articulé, base magnétique, vannes antiretour, extensions pour accès difficile

Étape 5 : Valider la compatibilité avec les lubrifiants

Choisir un lubrifiant MQL adapté au matériau et au process (ex : gamme Samnos pour aluminium, Survos pour cycles courts, Sentos pour applications industrielles lourdes).

Focus sur les principaux modèles : avantages et cas d’usage

Centrale TCJ : la polyvalence à l’état pur

-

Réservoirs de 2,5 à 25 litres, jusqu’à 12 buses

-

Idéale pour tous types d’usinages standards, compatible avec la plupart des lubrifiants fluides

-

Simplicité d’installation et d’entretien

-

Version inox pour applications alimentaires ou milieux exigeants

-

Consommation de lubrifiant ultra-réduite, atelier toujours propre

Centrale NDJ : pour fluides plus visqueux

-

Réservoir inox 5 litres, jusqu’à 6 buses

-

Utilise la gravité pour améliorer l’aspiration du lubrifiant

-

Adaptée aux huiles plus épaisses ou à des besoins de débit légèrement supérieurs

-

Idéale pour l’usinage de l’acier, de l’inox ou pour des applications nécessitant une hygiène parfaite

Mini-TC et Profikompakt : compacité et mobilité

-

Mini-TC : solution tout-en-un pour les applications ponctuelles ou mobiles

-

Profikompakt : goutte-à-goutte ultra-précis, parfait pour le perçage, le sciage ou le taraudage en atelier flexible

-

Installation rapide, maintenance simplifiée

PPJ et MDJ : la puissance pour l’industrie lourde

-

PPJ : réservoirs de 1 à 5 litres, jusqu’à 6 buses, pour fluides très visqueux

-

MDJ : réservoirs de 10 à 15 litres, jusqu’à 60 buses, pour installations automatisées et multi-postes

-

Pressurisation du lubrifiant pour garantir un débit constant, même avec des huiles épaisses

-

Fonctionnalités avancées : remplissage automatique, entretien facilité, sécurité accrue

Répondre aux principaux challenges

Réduction des coûts de production

-

La MQL permet de diviser par 10 à 20 la consommation de lubrifiant par rapport à la lubrification conventionnelle.

-

Les centrales modernes offrent un dosage ultra-précis, évitant tout gaspillage et réduisant les besoins de nettoyage.

Maintenance simplifiée et fiabilité

-

Les modèles récents intègrent des systèmes de filtration, de purge et d’alerte de niveau qui limitent les arrêts non planifiés et facilitent la maintenance préventive.

-

Les composants en inox et aluminium garantissent une longévité accrue, même en environnement difficile.

Flexibilité et évolutivité

-

Modularité des centrales : possibilité d’ajouter des buses, de changer la capacité du réservoir ou d’intégrer des accessoires selon l’évolution du process.

-

Compatibilité avec une large gamme de lubrifiants et d’applications.

Propreté et sécurité de l’atelier

-

Absence d’eau au sol, suppression des brouillards d’huile, réduction des risques de glissade et d’accidents.

-

Suppression des opérations de dégraissage des pièces et des outils, atelier toujours propre et sain.

Impact positif sur la RSE et l’image de l’entreprise

-

Diminution de l’empreinte environnementale (moins de déchets, moins de pollution)

-

Amélioration des conditions de travail et de la sécurité des opérateurs

-

Valorisation dans les audits clients et certifications environnementales

Conseils pratiques pour maximiser l’efficacité de votre centrale de microlubrification

-

Former les opérateurs à l’utilisation et à l’entretien du système pour garantir la régularité du process.

-

Planifier des audits réguliers de la consommation de lubrifiant et de l’état des buses pour anticiper les dérives.

-

Choisir des lubrifiants MQL de qualité, adaptés à vos matériaux et validés par le fabricant de la centrale.

-

Intégrer la MQL dans une démarche globale d’optimisation énergétique et de réduction des déchets.

Faites de la centrale de microlubrification un levier de performance globale

Choisir la bonne centrale de microlubrification, c’est investir dans la performance, la qualité et la pérennité de votre atelier. En prenant en compte la nature des matériaux, les exigences de production, la viscosité des lubrifiants et la modularité du système, vous garantissez un process optimisé, économique et durable. Les bénéfices se mesurent tant sur le plan rationnel (réduction des coûts, fiabilité, flexibilité) qu’émotionnel : la fierté d’un atelier propre, performant et respectueux de l’environnement.

La lubrification à la bonne dose, au bon endroit, au bon moment : c’est la promesse de la MQL pour une industrie plus propre, plus efficace et plus compétitive.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme de centrales de microlubrification sur notre site web Kermaz Pneumatic.

Consultez les autres articles de notre blog.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80